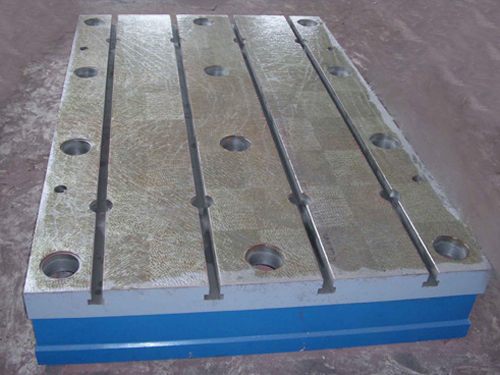

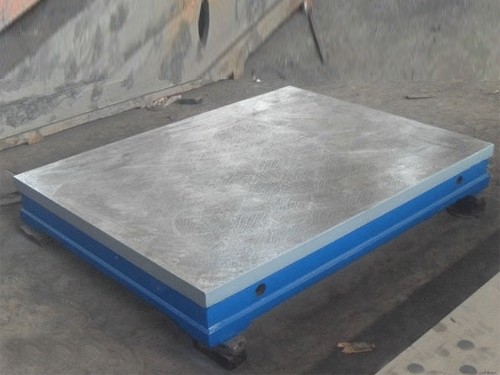

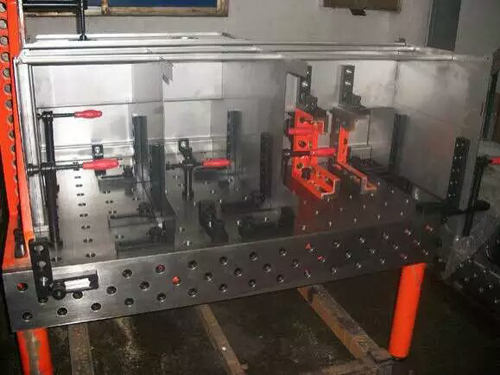

如何防止铸铁T型槽平台铸件变形

辛辛苦苦生产的铸铁T型槽平台铸件,到 后发现和图纸不一样,造成铸件变形的主要原因是铸件壁的厚薄悬殊相差太大。壁薄部位冷却,壁厚部位冷却速度慢,使铸件冷却不均匀,阻碍铸件正常收缩而变形。或者木模材料未干燥,制作木模尺寸失误。或造型操作不当等,使铸件整体或局部翘曲与图纸不符的缺陷,那应该如何防止铸件变形呢?

特征:铸件两端翘起,中间拱(凸)起或扭变翘曲,外形和尺寸与图纸不相符合。

缺陷原因:①铸件结构设计不合理。铸件壁的厚薄悬殊相差太大,使铸件冷却速度不均匀,影响铸件正常收缩而变形;

②铸件本身由于铸造应力所引起的铸件外形和尺寸与图纸不符合;

③砂箱结构设计不合理。箱挡与铸件凸起部位距离太近,吃砂量少,阻碍了铸件正常收缩;

④浇(冒)口设置部位不当。浇口或冒口与箱挡或铸件凸起部位距离太近,吃砂量少,阻碍了铸件正常收缩;

⑤芯骨吃砂量少或芯砂退让性能差,浇注后阻碍了铸件正常收缩;

⑥打箱过早使铸件急剧冷却不均匀,影响铸件正常收缩,有时会引起铸件炸裂;

⑦木模材料未干燥或制作木模结构不当,设置部位不妥。制作木模尺寸缩水等实物与图纸不符;

⑧造型时猛击敲打木模,使木模扭弯翘曲,型腔走样;

⑨造型撮砂舂砂不平衡不均匀,将木模舂成偏斜不正;

⑩造型工在木模上拆下的得子,造型时没有把得子放人原位,铸件中缺少一得子;

⑪木模做好后,做了芯盒或未做芯盒,造型工就照木模造型不下泥芯,浇出一件实铁铸件。

防治方法:①改进铸件结构,在编制铸造工艺或在生产实践中,发现铸件结构设计不合理、壁厚悬殊相差太大时,建议提出修改铸件结构方案。在铸造角度上,,调节浇口冒口位置和数量,达到顺序凝固,均匀冷却同时收缩的目的。

②铸件本身,由于铸造应力引起铸件变形

制作木模或造型时,应采取相对的技术措施,做出相应的反挠度。使铸件收缩后保持平直。

③设计砂箱或选用旧砂箱时,砂箱箱挡与铸件凸起部位之间应有 的吃砂量。

一般吃砂量不少于60mm,中大件不少于120~180mm。 时浇注后,待铸件尚未收缩时,将箱挡与铸件凸起部位之间的型砂铲松或挖掉,使铸件自由正常收缩。

④设置浇(冒)口部位要合理

浇(冒)口与箱挡之间要有 的距离,保持有 的吃砂量。 时浇注后,待铸件尚未收缩时,将浇(冒)口处的型砂敲松挖掉, 时将浇(冒)口打掉,使铸件自由正常收缩。

⑤制作芯骨时,要留有 的吃砂量

可查表3-1。同时芯砂要有 的退让性。芯砂中加入2%~3%锯末屑,用细筛网过筛。加入3%~5%打炉下来的焦炭碾碎,用8~10目网过筛。二者加入芯砂中混碾后,提高芯砂的透气性、退让性和耐温性。

⑥浇注后铸件打箱不能过早

浇注后铸件打箱不能过早,特别是机床床身齿轮箱及中大件铸件,同时不允许浇(拨)水激冷,避免铸件加剧冷却,使铸件自由正常冷却收缩,获得 铸件。但有个别种类铸件结构简易,如笨重死铁等,在这种情况下,提前打箱浇水激冷还是允许的。

⑦制作木模,木材要干燥,结构要合理,木模制成后,芯头及活动部位都要打上记号,同时自己检查和专人检查相结合,避免木模尺寸缩水和加工余量等失误。造型完毕后木模要放平填平,避免木模扭弯翘曲变形。

⑧湿型地坑造型:地坑型砂上面要填铺面砂,形状木模相似,然后放入木模,顺手塞紧型砂、紧实后用木条(如图4-41所示,用途:敲木模、做刮板)放在木模上,用铁锤或木榔头顺序敲拷术条使木模下沉紧实型面,避免木模翘曲,然后在木模上放压铁,撮砂平衡,顺序舂砂,避免木模移动。

⑨造型时撮砂要平行,一般填砂厚度 道为100~120mm,手提舂(棒)棍,轻轻的顺序将型砂舂紧实。舂(棒)棍切勿舂到型面,否则分型面会出现大疤。 道撮砂厚度为150~180mm,舂紧舂实,依此类推,避免木模舂移或变形。

⑩造型前木模上拆下活动得子筋或台盖时,首先要在木模上做好记号再拆下得子或台盖,造型时要记住拆下来的得子或台盖摆正原位,撮砂舂砂时切勿把它移位。

⑪造型工接到木模时要仔细检查木模,芯盒或其他活动部件,有否缺少失落,若有怀疑部位,可向主管人员提出询问。

⑫铸件进坑时效:为铸件应力,铸件进坑时摆放部位要适当,铸件底部边沿部位要均衡塞紧,铸件中间悬空部位也要均衡塞(枕)紧,避免铸件时效变形。